実在庫を把握する最適な手段は、商品の在庫量が変化するときにその内容を現場で記録することが大切です。

【在庫管理の目的】

①

デッドストックの防止

②

販売量に見あった在庫量を適正に保有すること

③ 先入れ・先出しを完全に行うこと

物流の基礎は在庫管理にあるといってよく、

在庫を抱えることはコスト要因になるため、

在庫管理ではできるだけ在庫を少なく抑えることが目標になる。

しかしながら、在庫が不足するとサービスレベルが下がる可能性があるため、

在庫を持つことに伴う在庫コストと、サービスレベルをうまくバランスさせる必要があります。

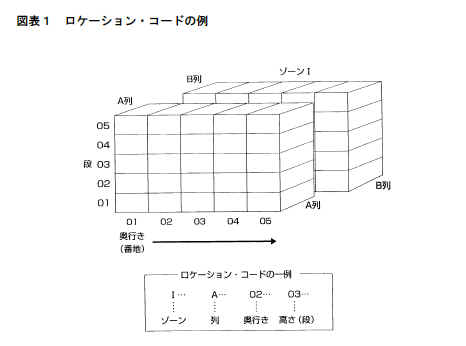

「先入れ・先出し」を行うためには、倉庫の中を番地(ロケーション・コード)をつけて

商品の住所をはっきりさせ、ロケーション・コードをもとに商品を出し入れすることが第1歩となります。

【在庫管理のチェック!】

その①

在庫の把握はリアルタイムに行われているか?

その② 在庫管理者は決まっているか?

その③

営業マンが勝手に商品を持ち出していないか?

4Sとは、整理・整頓・清掃・清潔の頭文字をとったもので、

これに躾けを加えて5Sともいいます。関連HPへ→

整理:要るものと要らないものを分け、要らないものを処分すること。

倉庫の中にある販促品や店舗の什器・備品など商品以外の不要なものが驚くような量があるものです。

これらをを整理することが在庫管理の第1歩となります。

整頓:要るもの、倉庫に置くべきものだけを、決められたルールに従い、あるべきところに置くことをいいます。

清掃・清潔:特に食品を取り扱うような場合、食品衛生法やHACCPに則った管理が必要となります。

安全管理といった視点からも4S・5Sは欠かせません。

ステップ2 倉庫にあるものを全部チェックする(整理する)

商品を棚卸しの要領で品目ごとに数え上げる。

商品以外のものは、それぞれ管理責任のある部署に報告し処分させる。

尚、梱包材料などで使う予定のあるものは1ヶ所にまとめておく。

ステップ3 各商品の内容をチェックする

商品について、製造日付・賞味期限などをチェックし、もう出荷できないものは、

産業廃棄物として適正に廃棄処分する。

中には、著しく在庫量の多い商品も出るが、この段階ではそのままにしておく。

ステップ4 最初に、通路や機材・資材置き場から決める

倉庫の床に、フォークリフトやハンドリフト、台車・パレットが通れるか確認しながら、

通路を決めてテープで区画する。

この時に、フォークリフト、ハンドリフトやパレット・梱包材料などを置く場所を決めてします。

ステップ5 商品保管の所番地(ロケーション・コード)を決める

通路以外の部分を、テープで区切って、商品保管の所番地を決める。

ラック(棚)を使っている場合も同じである。

商品の所番地であるロケーション・コード付けの手順は以下のとおり。

① ゾーンのコードを決める

② 棚の列のコードを決める

③ 棚の奥行きのコードを決める

④ 棚の段コードを決める

これで、各棚ごとのロケーション・コードが以下のように「ゾーン→列→奥行き→段」の順で決まる。

保管にはラック(棚)を使用します。ラック(棚)を使用すると、空間を効果的に利用できます。

一般的には、保管可能な面積は倉庫全体の約45%で、半分以上は入庫・出庫のための仕分け場と通路です。

ステップ6 商品ごとの置き場を決める(整頓する)

入出荷担当者の経験と感覚でよいから、よく動く商品(A・Bランク商品)を出入り口近くに、

あまり動かない商品(C商品)を出入り口から離れたところに置きます。

著しく在庫量の多い商品は、入出荷担当者が「当面は十分」と思う量を置き、

それ以外は出入り口から離れた別のところに置きます。

同一商品内での並べ方は、製造日付の古いもの(賞味期限が早くくるもの)を手前にして、

先に出荷できるようにする。

ステップ7 荷役機器・梱包資材などは、予め決めた場所に置く

フォークリフト・ハンドリフト・台車、パレット・梱包材料を予め決めた場所に置く。

使ったら、必ず決められた置き場に戻すルールを全員で守る。

通路に置かれた機材や資材は無用の障害物でしかない。

いざ出荷になって、台車を探して倉庫の中を走り回るのは時間のムダである。

ステップ8 ロケーションをコンピュータに登録する

以上の置き場所(ロケーション)をリストにし、コンピュータに入力する。

ステップ9 入出荷ごとに、必ずコンピュータに入力する

入出荷のあるたびに、必ず記録を取って、コンピュータに入力する。

ステップ10 ロケーションの適否の見直し・検討

取扱い品目の変更、季節商品の入れ替えなどがあるので、一定期間経過後、

ロケーションの適否についての見直し・変更を行い、最も効率のよい方法にしていく。

その場合でも、作業者の意見を必ず聞く。

「似たような外装の商品が隣り合って置いてあると、誤ピッキングする」など、

現場でないと分からない情報を大切にする。